在金屬表面處理、鋼鐵及電鍍行業,酸洗廢水處理深陷 “資源浪費、達標難、成本高” 困境 ——

傳統中和工藝耗堿量大、污泥多,既浪費廢酸與有價金屬,又讓企業背負高額成本。

跳出末端治理思維,科海思創新性整合 “廢酸回收 + 重金屬回收 + 除氟沉淀 + 廢水回用 + 蒸發零排” 一體化工藝鏈,以 “資源化”

為核心,將廢水轉化為可循環資源,既解決環保合規難題,又大幅降本增效,推動行業從 “被動處理” 轉向 “資源循環”,實現近零排放的綠色發展。

酸洗廢水處理 3 大行業難點,科海思針對性破局

不銹鋼酸洗廢水的處理挑戰,主要集中在 “資源浪費、達標難度、成本控制” 三個維度:

1.酸資源浪費:廢酸中含有游離硝酸、氫氟酸等有效成分,傳統中和工藝不僅無法回收,還需消耗大量堿藥劑中和酸性;

2.重金屬達標難:廢水中的鎳、鐵等重金屬離子穩定性強、毒性高,常規沉淀法難以深度去除,且無法實現資源回收;

3.運行成本高:傳統 “中和 + 三效蒸發” 工藝下,企業需承擔高額藥劑費與污泥處置費,整體處理成本偏高,給企業帶來不小負擔。

面對這些問題,科海思以 “資源化” 為核心,通過各單元工藝的高效協同,將廢水里的 “廢料” 轉化為可復用的生產資源。

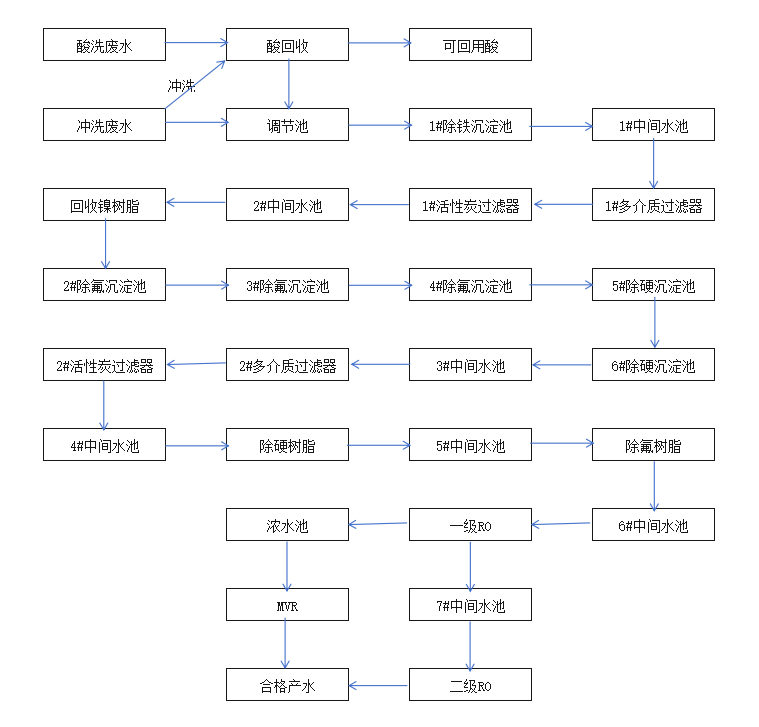

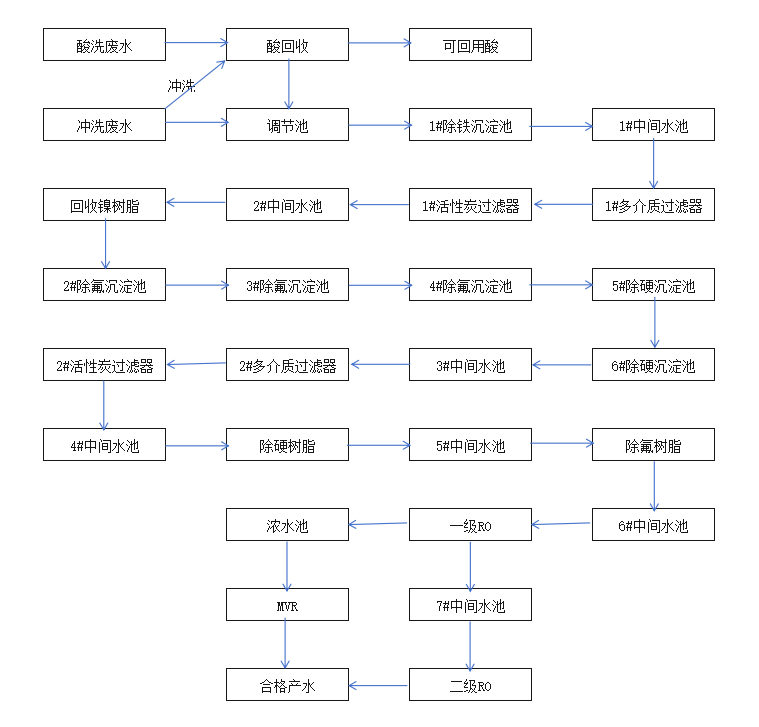

“五段式” 核心工藝:協同閉環 + 資源循環,實現多重價值

科海思這套工藝的核心優勢,在于各單元高效協同形成閉環,跳出 “僅處理廢水”

的單一目標,通過分階段回收、凈化、回用,最大化挖掘廢水的資源價值,各環節功能明確、銜接緊密:

1.廢酸回收:降低新酸采購成本,從源頭降本

針對廢酸中的有效成分,科海思基于酸遲滯原理,通過專用離子交換系統實現酸鹽分離 ——

系統會選擇性吸附廢酸中的游離酸(如硝酸、氫氟酸、硫酸等),金屬鹽則隨出水排出;待樹脂吸附飽和后,通過水洗即可釋放高濃度再生酸。

實際項目中,該系統全程自動化控制,無需人工頻繁干預,酸回收率穩定在 80%-90%,處理每噸廢酸僅消耗約 1 噸純水與 1

度電,對企業現有生產節奏影響小,再生酸可返回酸洗槽繼續使用,大幅減少新酸采購量,將持續的消耗轉化為持續的節約。

2.捕集重金屬:環保達標與資源創收,一舉兩得

酸洗廢水中的鎳離子,既是環保管控重點,也是具有回收價值的金屬資源。科海思采用含亞氨基二乙酸官能團的螯合樹脂,可從一價金屬離子中選擇性吸附鎳、銅等二價重金屬離子,樹脂吸附容量可達

45g/L 以上。

在某含鎳廢水處理項目中,入水硫酸鎳含量約 150mg/L,經這套系統處理后,出水鎳離子濃度可降至 1mg/L

以下;更關鍵的是,樹脂再生后產生的溶液中,鎳濃度可達 20g/L 以上,可返回生產流程復用,將環保壓力轉化為實實在在的金屬資源收益。

3. 精準除氟:高鹽工況下穩定達標,適應復雜水質

氟離子是酸洗廢水的常見污染物,尤其在高鹽水質中,常規除氟劑難以達到理想效果。科海思采用 “斜管沉淀 + 選擇性除氟樹脂”

組合工藝:先通過斜管沉淀池去除水中大部分氟離子(實際運行中沉淀效率超 90%),再利用含氨基磷酸載鋁官能團的專用樹脂深度凈化,進一步降低氟濃度。

無論是鋼鐵行業酸洗廢水(原水氟濃度約 5mg/L),還是礦井水(原水氟濃度約 7mg/L),經這套工藝處理后,出水氟濃度均可穩定控制在 1mg/L

以下,且受水質鹽度影響小,適應不同行業的廢水特性。

4. 廢水回用:深度凈化 + 近零排放,減少水的消耗

經過廢酸回收、重金屬去除與除氟處理后,廢水進入深度凈化階段。科海思采用 “多介質過濾 + 活性炭過濾 + 兩級反滲透(RO)”

預處理組合,去除水中懸浮物、膠體與殘留離子;最后通過 MVR 蒸發系統(蒸汽機械再壓縮技術)實現廢水零排放,產出水的電導率可控制在 300μs/cm

以下,能直接作為生產補給水回用。

與傳統三效蒸發相比,MVR

蒸發系統無需持續供應生蒸汽,通過電能循環利用蒸發過程中產生的二次蒸汽,不僅設備占地面積更小,還能顯著降低能耗,進一步減少運行成本。

5. 綜合降本:多環節優化,性價比優勢顯著

科海思通過 “資源回收 + 節能設備 + 藥劑優化” 組合策略,成本控制表現突出:

傳統 “中和 + 三效蒸發” 工藝,噸水處理成本約 758 元(其中污泥處置費占比超 50%,約 437 元 / 噸);

科海思一體化工藝則將噸水處理成本控制在 160 元左右 ——

藥劑消耗量較傳統工藝顯著減少,污泥產生量大幅降低,既減少了污泥處置費用,也緩解了處置壓力;

加之廢酸回收帶來的新酸采購成本節約,單酸回收環節,部分企業每小時即可實現數千元的成本節省,助力企業縮短投資回報周期。

工藝流程資料圖

案例實證:多場景落地運行,科海思工藝獲客戶高度認可

工藝的實用性,需通過實際項目驗證。目前科海思這套酸洗廢水資源化工藝,已在鋼材生產、工業園區廢水處理、礦井水凈化等多個場景落地應用,經長期運行驗證,處理效果與穩定性獲客戶高度認可:

某鋼材生產企業酸洗廢水回收項目:處理水量 10m3/h,原水磷酸濃度約 20%,采用科海思酸回收系統后,酸回收率穩定在 85%

以上,每年僅酸液采購一項即可實現百萬元的成本節約;

某園區鎳離子回收項目:處理水量 15m3/h,原水鎳濃度約 15mg/L,經 “過濾 + 螯合樹脂除重”

工藝處理后,出水鎳濃度<0.05mg/L,再生液中鎳濃度達 22g/L,實現鎳資源循環利用;

某礦井水除氟項目:處理水量 100m3/h,原水氟濃度約

7mg/L,采用科海思離子交換除氟工藝后,出水氟濃度<1mg/L,滿足相關水質標準,且長期運行穩定性良好。

三重核心優勢:創效、合規、穩運三位一體

科海思集成化工藝包之所以能打破行業困局,核心在于實現了 “經濟效益、環境效益、運營可靠性”

的深度統一,三重優勢相輔相成,為企業提供全維度保障:

經濟效益顯著:變廢為寶,降本增效看得見通過高效回收廢酸中的有效成分與鎳、銅等有價金屬,直接抵扣藥劑采購與資源消耗成本。噸水處理綜合成本較傳統工藝降低

50% 以上,單酸回收環節即可為企業帶來每小時數千元的成本節省,大幅縮短投資回報周期,讓 “處理成本” 轉化為 “資源收益”。

環境效益突出:近零排放,合規無憂更環保從 “末端治理” 轉向

“源頭資源化”,不僅徹底解決重金屬超標、氟污染等環保痛點,更實現廢水回用率最大化與近零排放目標。

從源頭減少污泥、廢鹽產生量,降低固廢處置壓力,助力企業踐行綠色發展理念,輕松應對環保壓力。

運營穩定可靠:自動化運行,抗沖擊能力強各工藝單元技術成熟且高效協同,形成閉環系統,自動化程度高,無需人工頻繁干預。

系統適配高鹽、高濃度污染物等復雜水質,抗沖擊能力突出,長期運行穩定性獲多行業項目驗證,既保障生產連續性,又降低運維管理成本。

對于不銹鋼加工、電鍍、冶金等存在酸洗廢水處理需求的企業,科海思一體化工藝不僅能解決廢水達標排放問題,更能通過資源回收為企業創造額外價值 —— 讓曾經的

“廢水” 成為可循環的 “生產活水”,讓處理成本轉化為資源復用的收益。

了解工藝詳情或相關案例

請掃描下方二維碼

技術熱線:400-838-81514

北京總部:

北京總部: