在銅精礦加工費跌至43.2美元/噸(同比暴跌73.4%)���、行業單噸虧損超300元的內卷困局下���,副產物回收已從補充收益升級為銅冶煉企業的利潤核心����。十一部門聯合印發的《銅產業高質量發展實施方案》明確提出,要強化銅礦伴生資源綜合利用,提高錸�、金�����、銀等稀貴金屬回收率����。科海思憑借特種離子交換樹脂技術�����,讓銅冶煉污酸���、陽極泥等廢料變身“金礦”�,助力企業突破盈利瓶頸,在反內卷浪潮中搶占價值高地�����。

銅冶煉過程中產生的污酸����、陽極泥等副產物,藏著巨大的盈利空間:

- 單噸銅陽極泥含黃金50克以上�、白銀2000克以上���,還伴生鉑��、鈀等稀貴金屬,價值遠超銅本身;

- 銅冶煉污酸中雖錸濃度僅0.001—1g/L��,但年產40萬噸銅的企業�����,日均廢酸產量可達500—700m3�����,錸產品潛在產能巨大;

- 2025年錸價維持高位,4N級錸酸銨年產值每公斤可達萬元級別�����,單廠年回收5噸即可新增營收過億元���。

然而���,傳統回收工藝面臨諸多痛點:污酸強酸性(pH

0.5-2.0)高雜質(銅���、砷含量是錸的數百倍)導致選擇性分離難;陽極泥成分復雜�����,普通技術回收率低���、污染嚴重����。這讓大量稀貴金屬白白流失�����,成為企業反內卷的隱形短板�。

科海思針對銅冶煉工況定制“靶向樹脂+全流程工藝優化”的解決方案���,突破傳統技術瓶頸����,實現稀貴金屬高效回收:

1. 靶向樹脂矩陣

耐極端工況:采用大孔型聚苯乙烯骨架��,交聯度提升至10%—12%���,可耐受pH

0-14的強酸堿環境����,在硫酸濃度10—600g/L的污酸中穩定運行����,無溶脹破損風險;

官能團靶向修飾:針對錸酸根(ReO??)定制官能團,對錸的選擇性是銅����、砷的30倍以上�,在含銅200mg/L����、砷30mg/L的體系中,錸吸附率仍達99%;

多金屬同步回收:CH-95鉑鈀專用樹脂、A-21金專用樹脂等形成矩陣,可從陽極泥浸出液中同步回收金����、銀�、鉑�����、鈀���,富集液純度達99.99%���。

2. 全流程工藝優化

前置預處理單元:通過膜過濾+活性炭吸附去除污酸中有機物、油污��,避免樹脂中毒�,再生效率從60%提升至95%;

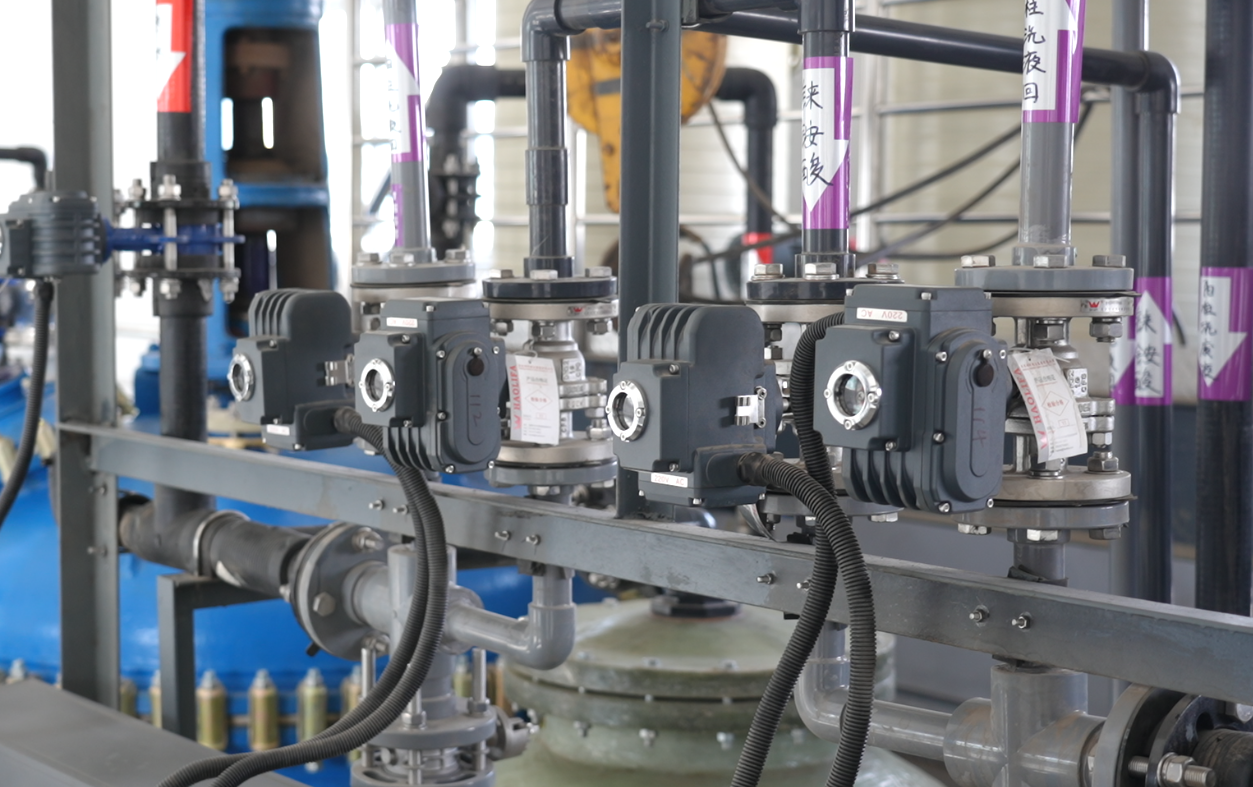

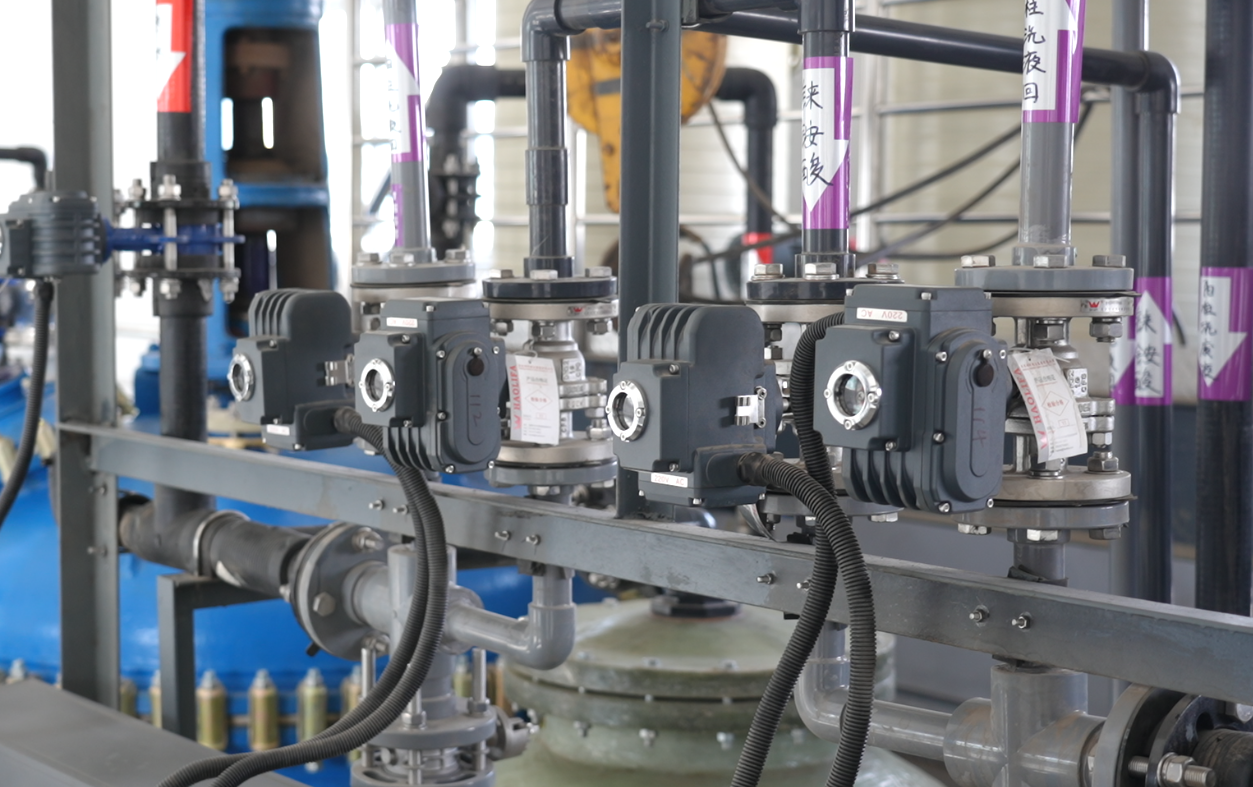

智能吸附系統:采用2-3級串聯柱設計,PLC根據入水水況實時調控流速����,使樹脂容量利用率達95%以上;

高效解吸方案:針對不同金屬選用不同解吸劑����,解吸率超98%,最大化樹脂效能����,使樹脂可循環使用超3年�����。

實戰案例:科海思助力銅冶煉企業開拓第二利潤點

案例1:某大型銅冶煉集團污酸提錸項目

客戶痛點:日處理污酸800立方米,含錸30mg/L,傳統萃取工藝錸回收率僅75%�,且設備腐蝕嚴重;

科海思方案:RCX-5143錸專用樹脂+五級凈化工藝(板框壓濾→膜過濾→樹脂吸附→氨水解析→蒸發結晶);

實施效果:錸回收率提升至99%�,尾液錸殘留<0.001mg/L��,年產5.6噸4N級錸酸銨�,新增年產值過億元��。

案例2:制藥企業母液鉑金回收

客戶痛點:某藥企用鉑金作為催化劑���,制藥工藝中會有微量泄漏��,造成鉑金損失。

科海思方案:制藥工藝后段添加硫脲螯合樹脂系統吸附泄露鉑金

實施效果:入水鉑含量0.5mg/l����,驗收標準0.01mg/l�����,出水鉑濃度穩定 “未檢出”�����,樹脂連續運行 12 個月無需更換�,年回收鉑金價值超 200

萬元���。

隨著政策推進����,銅冶煉行業正從規模擴張轉向質量效益提升,每一分副產物價值都可能成為反內卷的關鍵�。而科海思不僅提供高選擇性特種樹脂��,更提供從工況診斷、樹脂選型到系統設計���、運維指導的全周期服務。目前科海思已助力中原黃金��、某大型銅冶煉集團等企業實現稀貴金屬回收規?�;?����,讓廢料變“金礦”不再是難題。

了解工藝詳情或相關案例

請掃描下方二維碼

技術熱線:400-838-81514

北京總部:

北京總部: