在半導體制造及相關電子電路產業中���,重金屬廢水處理始終是企業環保工作的 “重中之重”——

既要應對日益嚴格的排放標準���,又要承受傳統工藝帶來的多重壓力:為了達標不得不過量投藥��,導致運行成本居高不下;水質波動時,出水達標率難以保障;處理后產生的污泥金屬含量低���,既無法回收利用,還需支付高額危廢處置費��。這些痛點讓企業陷入

“環保投入只增不減�����,卻難見額外價值” 的被動局面��。

科海思深耕環保技術領域,針對傳統沉淀工藝的核心弊端�����,創新研發 “沉淀 + 離子交換復合工藝”����、 “智能投藥系統”�����、 “重金屬回收工藝”

協同解決方案����,通過精準匹配痛點的技術設計,從 “控耗����、穩標�、創收” 三個維度實現突破��,讓半導體廢水處理從 “成本中心” 升級為 “價值增長點”����。

傳統工藝三大核心痛點�����,企業難以承受之重

1.藥劑消耗失控:傳統沉淀依賴重捕劑精處理��,需過量投藥才能保障出水精度,導致藥劑成本居高不下�,成為噸水成本的主要組成部分;

2.達標穩定性差:進水重金屬濃度�、pH 值等指標波動時���,固定投藥模式難以適配 —— 投藥量不足則出水超標���,投藥過量則徒增成本����,企業陷入

“兩難困境”;

3.資源浪費嚴重:處理后污泥中金屬占比不足 0.5%���,無法回收利用����,只能作為危險廢物處置,既增加了污泥處理費用,又浪費了重金屬的資源價值���。

三重工藝協同,精準破解傳統痛點

科海思以 “分階段處理 + 動態調控 + 資源化回收” 為核心邏輯,通過三大工藝的協同運作,從根源上解決傳統工藝的弊端:

(一)沉淀 + 離子交換復合工藝:科學分工��,控耗又穩標

針對 “藥劑過量�、出水不穩” 的核心痛點,復合工藝采用 “粗處理 + 精處理” 的分工模式,實現藥劑消耗與處理精度的最優平衡:

—沉淀段�����,高效粗篩:投加適量藥劑�����,快速去除廢水中 80% 以上的重金屬離子���,避免傳統工藝 “為保精度而過量投藥” 的浪費現象;

—離子交換段�,精準精捕:優選專為半導體低濃度重金屬廢水研發的特種離子交換樹脂����,其高選擇性與高吸附容量可對沉淀后殘留的低濃度重金屬離子進行深度捕獲。該環節不受水質波動影響�,能穩定將出水重金屬濃度控制在

0.05mg/L 以下(常規監測未檢出水平)�,從技術上保障達標穩定性���。

相比傳統單一沉淀工藝�,復合工藝無需依賴過量投藥 “兜底”�����,投藥量可減少 30%~40%(僅為傳統重捕劑工藝的

60%~70%)����,從源頭降低藥劑成本�。

(二)智能投藥系統:動態適配,精準控耗不浪費

為解決 “水質波動難適配” 的痛點�����,科海思研發實時監測聯動智能投藥系統��,實現 “水質變�、藥量變” 的動態調控:

—系統搭載在線監測模塊,實時捕捉進水重金屬濃度�����、pH 值���、流量等關鍵指標�����,通過內置算法快速計算最優投藥量;

—藥劑投加量隨水質波動動態調整�,既避免了 “固定投藥” 導致的藥量不足或過量問題��,又進一步減少了藥劑消耗�,讓投藥更精準���、更經濟���。

在北京某儲存芯片制造企業的含銅廢水處理項目中��,智能投藥系統與人工固定投藥模式對比顯示:在保障出水效果一致的前提下,智能投藥的藥劑消耗量顯著降低�,有效緩解了水質波動帶來的達標壓力與成本損耗����。

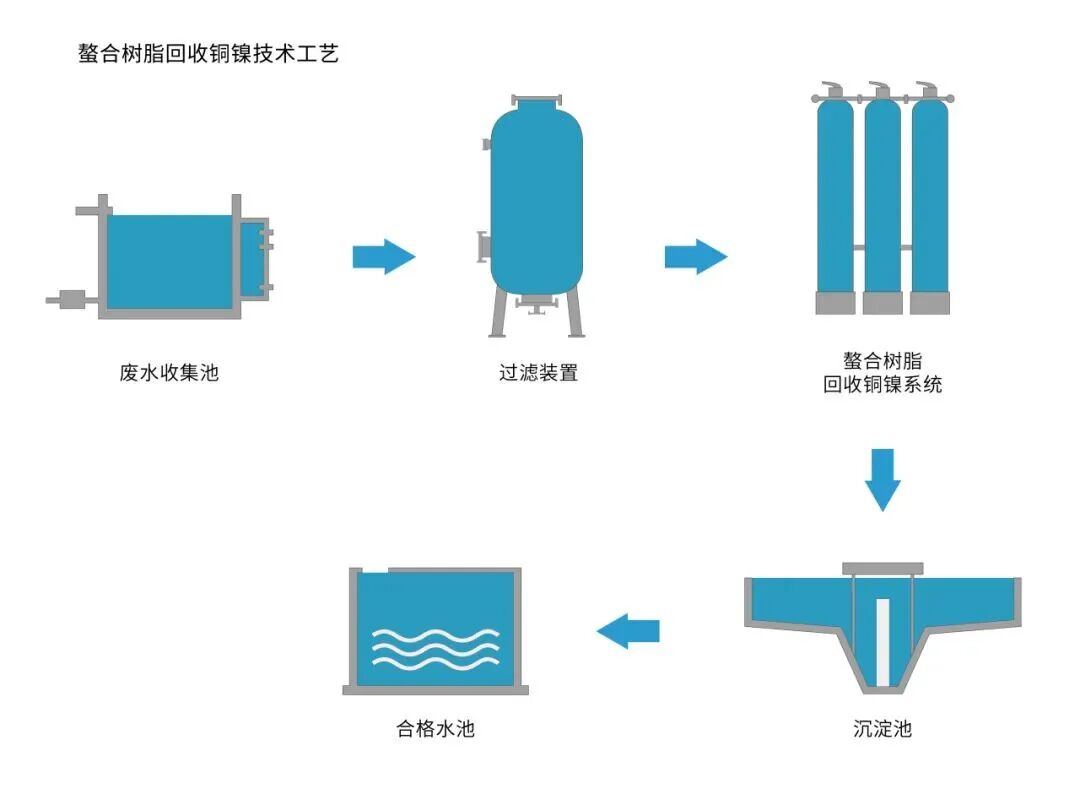

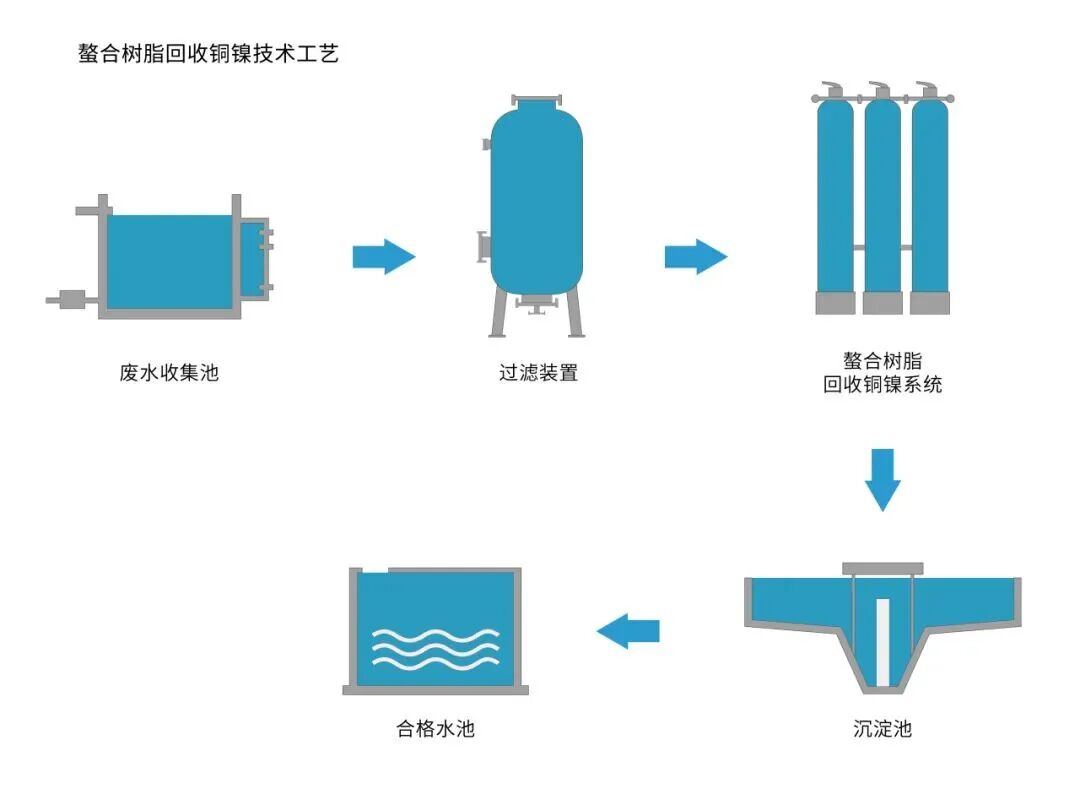

(三)選擇性吸附回收工藝:變廢為寶����,激活資源價值

針對 “污泥無價值、資源浪費” 的痛點���,選擇性吸附回收工藝讓重金屬從 “污染物” 變身 “可再生資源”,實現環保與收益的雙贏:

—選擇性吸附:通過特種樹脂對廢水中的有價金屬(如銅���、鎳)進行精準吸附,不受其他離子干擾�����,吸附選擇性強;

—高濃度解析:吸附飽和后��,通過特定解析液將金屬離子高效釋放�,形成濃度可達 20g/L(以銅為例)的高純度金屬解析液;

—資源化利用:解析液經電解���、再沉淀等工藝處理��,可制成銅板���、粗銅等工業級產品�����,部分再生水還可回用至生產線��,實現資源循環���。

這一過程不僅減少了污泥產生量(因藥劑投加減少���,污泥量同比降低)�����,降低了污泥處置費用,更讓廢水處理從 “純成本支出” 變為

“有收益回報”,為企業開辟了額外盈利渠道�。

工藝核心價值:三重優勢����,重塑環保投入性價比

1.成本優勢顯著:藥劑消耗減少

30%~40%���,在進水水質����、處理標準相近的典型項目對比中(無錫某封裝測試廠采用科海思工藝���,成都某電路板項目采用傳統工藝)���,科海思工藝的污泥處置費用較傳統工藝降低

40% 以上����,綜合噸水運行成本從 11.6 元降至 5.73 元���,降幅超 50%;

2.達標精度更高:出水重金屬濃度穩定控制在 0.05mg/L 以下�����,部分項目可實現未檢出,遠超國家環保排放標準,有效消除企業 “達標焦慮”;

3.資源收益可觀:有價金屬回收率高,解析液純度滿足工業回收要求�����,再生產品可售賣或回用于生產��,污泥排放量顯著減少��,實現環境效益與經濟效益雙向提升。

實戰案例印證:技術實力落地見效

案例 1:某電子電路產業園鎳回用項目

項目條件:處理水量 15m3/h�,進水硫酸鎳含量 20-30mg/L����,要求出水≤0.05mg/L�,同時需實現鎳資源回用,保障系統連續穩定運行;

解決方案:采用科海思過濾系統 + 螯合樹脂復合工藝��,搭配兩套系統串聯運行(含一套備用)���,兼顧深度處理與運行穩定性;

項目成效:出水鎳含量穩定控制在 0.05mg/L

以下����,解析液可回收高純度鎳資源,系統連續運行無故障,既滿足環保要求又實現資源循環�����,獲園區高度認可����。

案例 2:上海某工業電子廠線漂洗水除鎳項目

項目痛點:處理水量 200 噸 / 天�,進水鎳含量 3mg/L,傳統工藝達標不穩定����,且藥劑消耗量大��、污泥處置成本高;

解決方案:科海思離子交換核心工藝 + 智能投藥調控模塊;

項目成效:出水鎳含量穩定在 0.1mg/L 以下(優于達標要求),運行成本顯著優化��。

案例 3:天津某半導體氨基黃酸銅深度處理項目

項目條件:需同步去除銅���、鉛兩種重金屬��,處理水量 150 噸 / 天����,進水銅含量 3mg/L�����、鉛含量 2mg/L�����,要求出水≤0.06mg/L,需 24

小時連續運行;

解決方案:科海思沉淀 + 特種離子交換復合工藝��,搭配智能監測調控系統;

項目成效:出水銅�����、鉛含量均穩定控制在 0.06mg/L 以下��,實現 24 小時連續穩定運行�,滿足半導體行業嚴苛的環保與生產要求���。

科海思方案:讓半導體廢水處理從 “成本負擔” 變身 “價值增量”

對于半導體制造及電子電路相關企業而言��,重金屬廢水處理早已不是 “被動合規的成本項”,而是蘊藏著資源循環潛力的 “價值藍?��!薄?/p>

科海思半導體廢水處理工藝�,可讓企業無需在 “達標精度” 與 “運行成本” 間妥協 —— 以 0.05mg/L

以下的穩定出水精度�,有效緩解環保合規壓力;以降低綜合成本����,為企業減負增效;更能通過銅、鎳等重金屬資源化回收�,讓污染物變身

“盈利點”���,解鎖環保投入的額外收益�。

若您有多金屬同步處理�、有價金屬回收核算、水質波動達標優化或運行成本控制等相關需求�����,科海思可提供一站式支持�。

了解工藝詳情或相關案例

請掃描下方二維碼

技術熱線:400-838-81514

北京總部:

北京總部: