隨著新能源產業的快速發展,鋰離子電池憑借能量密度高、自放電低、循環壽命長等優勢,已廣泛應用于電子設備、電動汽車等領域。作為鋰電池核心組成部分的三元正極材料,其前驅體生產過程中會產生含鎳、鈷等有價金屬的工業廢水。

在 “缺芯貴電” 的行業背景下,鎳鈷原材料價格持續攀升,如何高效處理這類廢水、實現有價金屬回收,成為新能源企業降本增效與環保達標的關鍵課題。

行業痛點:傳統工藝的局限與回收需求升級

三元前驅體的制備多采用共沉淀法,過程中會產生含有鎳、鈷離子,且伴隨高鹽、高銨根的工業廢水。

這類廢水若直接排放,不僅造成有價金屬資源浪費,還可能帶來環境風險;而傳統處理工藝往往存在明顯短板:

1.化學沉淀法雖操作簡便,但會產生大量污泥,出水難以直接達標,后續濃縮處理進一步增加成本;

2.吸附法工程化應用成熟度不足;

3.膜分離法雖效率較高,但在高鹽體系下的穩定性與運維成本仍有待優化。

在此背景下,離子交換法憑借分離效果好、反應速度快、原材料易獲取等優勢,成為鎳鈷回收的優選方向。

但常規離子交換技術在三元前驅體廢水處理中面臨瓶頸 ——

高濃度的鈉、銨根離子會與鎳鈷離子競爭吸附位點,導致普通樹脂的選擇性大幅下降,不僅回收效率低,還易造成樹脂污染,影響系統長期穩定運行。

科海思基于多年水處理技術積累,推出的 Tulsimer 螯合樹脂專屬方案,能夠精準破解高鹽高銨根體系的回收難題。

技術解析:Tulsimer 螯合樹脂的核心優勢與工藝設計

1.精準選型:適配高鹽高銨根體系的專用樹脂

科海思團隊針對三元前驅體廢水的回收難題開展專項技術研究,相關成果以《三元前驅體應用 Tulsimer

螯合樹脂回收鎳鈷技術研究》為題發表于《山東化工》期刊(DOI:10.19319/j.cnki.issn.1008-021x.2023.08.014),為該技術的工程化落地提供了堅實的學術支撐。

針對三元前驅體廢水高鹽、高銨根的水質特點,科海思選用 Tulsimer?CH-90Na

螯合樹脂作為核心吸附材料。該樹脂以亞氨基二乙酸為官能團,對鎳、鈷離子具有極強的螯合選擇性,即便在高濃度鈉、銨根離子存在的情況下,仍能精準捕捉目標金屬離子,完全規避其他陽離子的干擾,從根源上解決了常規樹脂

“選擇性差、易污染” 的痛點。

樹脂的關鍵性能參數均經過工程驗證:總交換容量達 2.0mmol/mL,吸附容量可達到 30g/L,pH 適用范圍廣(除鎳最優 pH

3-5),且不溶于常見溶劑,化學穩定性強,為長期穩定運行提供保障。

2.科學工藝:全流程保障處理效果與系統穩定

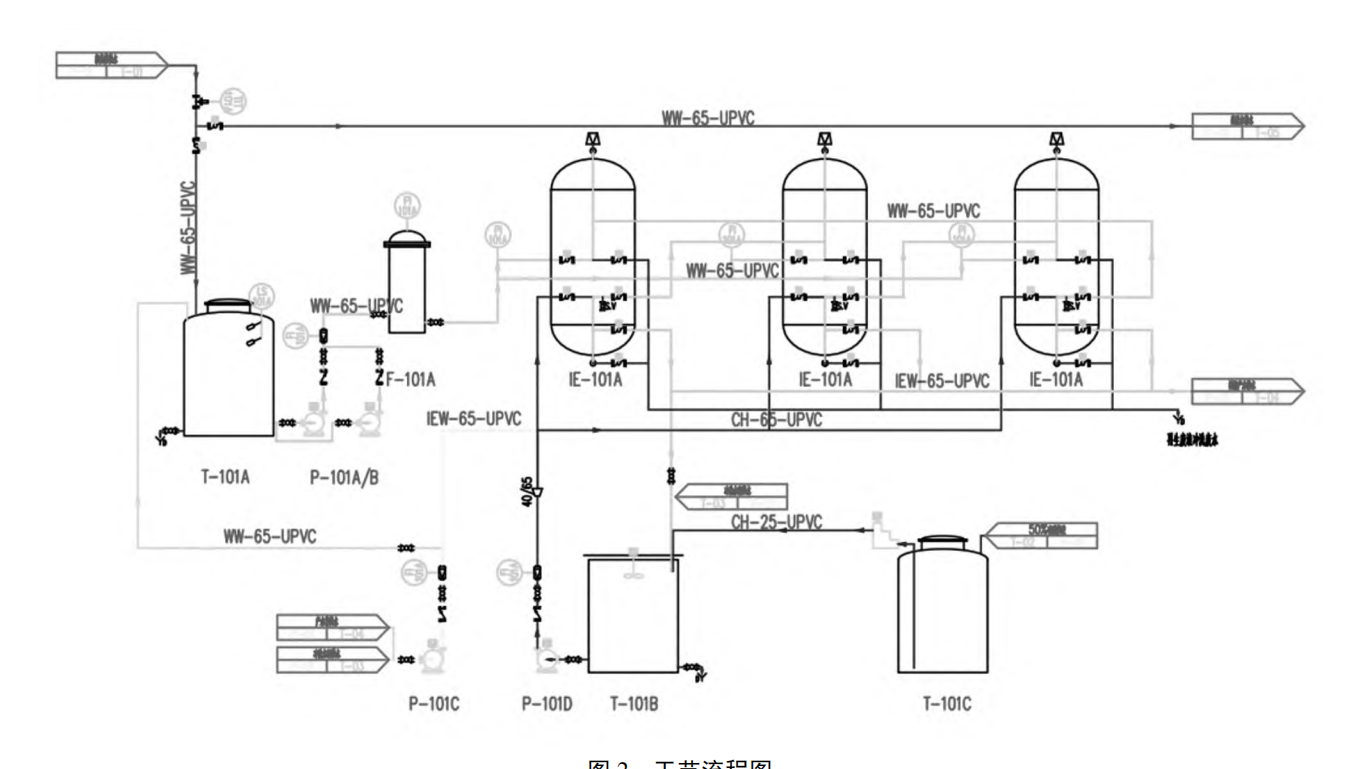

科海思設計的完整處理流程為:脫碳塔→多介質過濾器→活性炭過濾器→螯合樹脂回收系統,各環節協同作用,兼顧處理效率與系統壽命,其中核心工藝環節拆解如下:

(1)預處理:去除有機物,守護樹脂長效運行

前驅體生產中使用的萃取劑(如 P204、P507)會殘留于廢水中,導致 COD

升高、油脂超標,若直接進入樹脂系統易造成污堵,縮短樹脂使用壽命。科海思選用高性能椰殼活性炭作為預處理核心材料(碘值 1000mg/g,比表面積

1000-1500m2/g),通過分子間作用力高效吸附有機物與油脂。

工程數據顯示,預處理后 COD 可從 1000-2000mg/L 降至 200mg/L 以下,油脂含量從 85mg/L 左右降至 10mg/L

以下,為后續樹脂系統筑牢 “防護墻”。

(2)核心吸附:精準捕捉鎳鈷,穩定達標排放

經過預處理的廢水進入螯合樹脂交換系統,Tulsimer?CH-90Na

樹脂憑借亞氨基二乙酸官能團的強螯合作用,精準鎖定鎳、鈷離子,不受高鹽高銨根干擾。

系統采用 “三級串聯 + 三串一備”

的設計,通過旋轉木馬式交替運行,既保證樹脂的有效吸附容量,又確保出水水質持續穩定。同時,該設計可避免重金屬鹽在后續蒸發設備中板結,進一步保障整體工藝的流暢性。

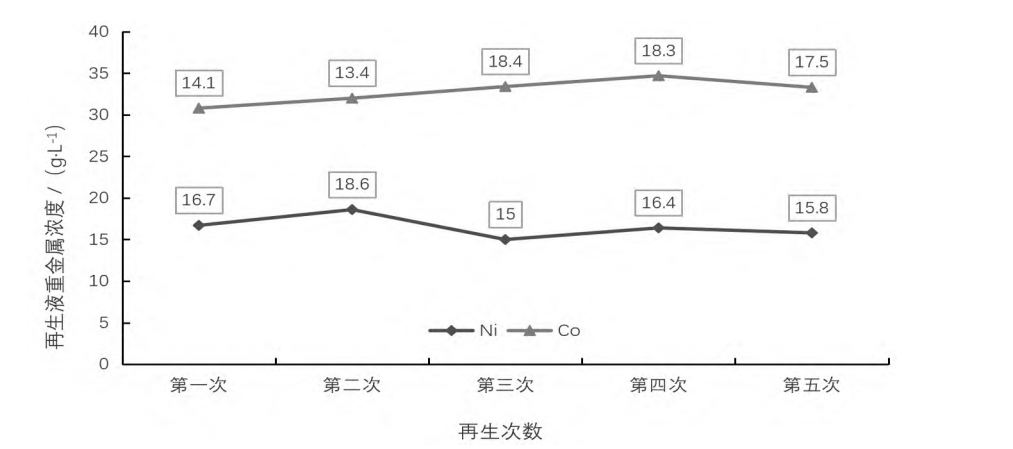

(3)再生資源化:樹脂循環利用,有價金屬回收再利用

樹脂吸附飽和后,采用 5-8% 的硫酸作為再生劑,以 3-4BV/h 的流速進行再生,每升樹脂消耗濃硫酸

120-150g。再生過程中,鎳、鈷離子被高效解吸,形成高濃度的硫酸鈷、硫酸鎳再生液,濃度穩定且滿足資源化回收要求,可直接重返生產環節。

再生后經堿洗轉型與清水清洗(清洗終點 pH 4-5),樹脂可完全恢復吸附性能,實現循環使用,既降低運行成本,又達成 “廢水處理 - 資源回收”

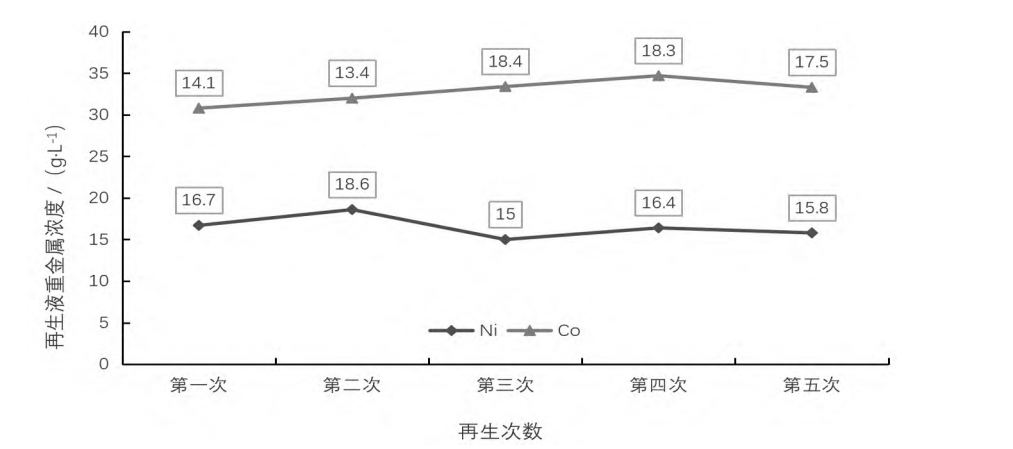

的閉環。多次再生后的濃度數據如下:

再生液濃度折線圖:五次再生后,鎳鈷濃度仍保持穩定水平,驗證樹脂再生性能可靠

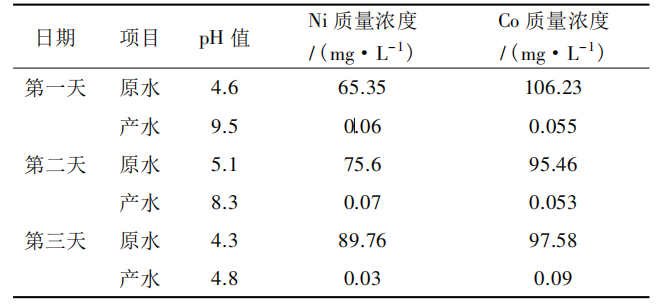

應用成效:工程驗證的穩定與高效

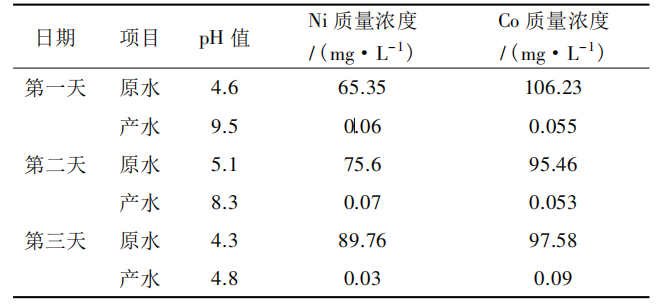

某鋰電新材料企業的工程實例,充分驗證了該技術的實際應用價值。該企業廢水原水條件為:鈷離子濃度 60-120mg/L,鎳離子濃度 50mg/L,銨根濃度

25g/L,碳酸氫根濃度 40g/L。

采用科海思上述工藝處理后,運行效果如下所示:

數據直觀顯示,產水鎳鈷離子濃度均低于 0.1mg/L,遠優于相關排放標準

除此之外,該系統還實現了三大核心成效:

——出水鎳鈷離子濃度均降至 0.1mg/L 以下,滿足環保排放與后續資源化要求;

——系統自 2021 年年中投入運行,已連續穩定運行兩年,期間未出現樹脂污堵、處理效率下降等問題;

——回收的鎳、鈷資源重返生產環節,實現了 “廢水處理 - 資源回收” 的良性循環,為企業降低了原材料采購成本。

以技術賦能綠色循環發展

在新能源產業追求可持續發展的當下,廢水處理與資源回收已成為企業核心競爭力的重要組成部分。科海思 Tulsimer 螯合樹脂回收技術,憑借

“高選擇性適配高鹽高銨根體系、吸附容量大、運行穩定”

的核心優勢,且科海思技術團隊的相關研究成果已在《山東化工》期刊發表,為三元前驅體企業提供了兼顧環保達標與經濟收益的可靠解決方案。

未來,科海思將持續深耕水處理與資源回收領域,依托專業的技術研發與工程實踐經驗,為更多行業客戶提供定制化解決方案,助力產業綠色升級與資源循環利用。

了解工藝詳情或相關案例

請掃描下方二維碼

技術熱線:400-838-81514

北京總部:

北京總部: