黃金�、白銀的上漲熱潮尚未褪去,鉑金已接過貴金屬漲勢

“接力棒”,價格持續攀升至高位區間!一邊是全球鉑礦儲量稀缺����、開采成本高企��,原料供應日趨緊張;一邊是環保政策收緊,工業廢液排放管控升級����,依賴鉑金的企業正面臨

“采購貴����、浪費痛����、合規難” 的三重壓力。

但危機背后藏著轉機:制藥母液的微量泄漏�����、化工催化的廢棄殘液�、廢催化劑的拆解廢水…… 這些被當作 “廢料”

排放的液體中,實則蘊含著可觀的鉑金資源�。

據行業測算�,一家中型化工企業每年隨廢液流失的鉑金�����,價值可能高達數百萬元�。如何將這些 “隱形財富”

高效回收?科海思深耕貴金屬分離回收領域多年���,以定制化工藝體系打破技術瓶頸���,讓廢液變 “金庫”�,成為企業降本增效的核心抓手。

為什么鉑金回收���,是企業的「隱藏利潤點」?

鉑金(白金)的珍貴,源于其稀缺性與不可替代性:

1.儲量稀缺:據行業公開數據����,全球總儲量僅為黃金的 1/3,開采提煉周期長達數月��,且優質礦源集中分布��,天然具備高價值屬性;

2.用途廣泛:從汽車尾氣催化����、高端芯片制造��,到醫藥化工催化��、氫燃料電池生產,鉑金都是不可或缺的核心材料�,其性能難以被其他金屬替代;

3.價值穩定:作為貴金屬��,鉑金價格長期保持高位運行,回收 1 公斤鉑金的收益���,往往相當于數十萬元的生產利潤,成為企業重要的額外收益來源�����。

尤其在當前價格上漲周期�����,高效回收鉑金不再是 “錦上添花”���,而是企業控制成本���、保障原料供應的

“必選項”����。但現實是��,很多企業面對含鉑廢液���,卻因技術瓶頸只能 “望寶興嘆”�。

傳統回收難題���,讓企業錯失百萬收益

提到鉑金回收���,不少企業都有 “難言之隱”:

—雜質干擾難擺脫:廢液中混著 K?�����、Na?�����、Cu2?等大量雜質離子,傳統工藝在復雜體系下選擇性不足����,回收的鉑金純度難以滿足高端生產需求;

—處理流程太繁瑣:傳統工藝需經過復雜的 pH 調節���、多級過濾等預處理����,酸性�、堿性廢液需分開處理,不僅耗時耗力,還增加了額外成本;

—回收成本太高:普通吸附材料吸附容量小���,處理效率低���,處理低濃度廢液需投入大量耗材與人力��,部分場景下甚至出現 “回收成本高于原料價值” 的情況;

—資源浪費嚴重:在低濃度含鉑廢液處理中���,傳統工藝回收率不足 75%��,相當于每年將數十萬元的貴金屬資源白白流失。

這些痛點,讓很多企業明明握著 “寶藏廢液”,卻只能眼睜睜看著資源流失。

核心工藝:三步閉環,破解鉑金回收 “低效、高耗” 難題

針對以上行業痛點�����,科海思創新打造 “吸附富集 - 分離提純 - 再生回收” 的工藝體系�����,在適配工況條件下����,實現從廢液到高純度鉑粉的高效轉化:

1.吸附富集:精準鎖定����,高效結合

含鉑 / 鈀的廢液通過裝填專用樹脂的吸附柱,在優化的流速與溫度條件下�����,廢液中的

Pt2?�����、Pd2?會與樹脂表面的硫配位基團實現高效結合��,形成穩定的絡合物�����,牢牢 “鎖定” 在樹脂上����。該工藝體系可適配 pH 0-14

的寬范圍廢液,實現高效捕捉�,讓分散的貴金屬離子快速富集�。

2.分離提純:雜質剝離����,純度保障

在吸附過程中,K?�、Na?���、Cu2?等雜質離子與樹脂表面基團的結合能力極弱�����,會隨廢液直接排出。借助樹脂的高選擇性吸附特性����,實現貴金屬與雜質的深度分離�,為后續提取高純度產品打下堅實基礎����,所得中間產物純度可滿足多數工業回用要求。

3.再生回收:高效解吸����,提取成品

當樹脂吸附達到飽和后����,采用 10%-15%

鹽酸在特定溫度與流速條件下進行酸洗再生����,樹脂表面的穩定絡合物會被定向破壞���,貴金屬離子被釋放到解吸液中��。隨后通過電積或沉淀工藝對解吸液進行精細化處理���,最終提取得到高純度鉑粉

/ 鈀粉�����,可直接回用于生產或對外銷售,實現資源價值最大化�����。

整個工藝閉環清晰��,吸附 - 分離 - 再生全程可控��,既保證了回收率與純度,又實現了樹脂的循環復用,真正做到

“變廢為寶”��,大幅簡化了傳統工藝的復雜流程�����。

核心支撐:工藝與Tulsimer樹脂協同����,讓回收更高效

科海思鉑金回收工藝的高效表現���,依托于定制化工藝與核心材料的深度協同 ——Tulsimer?CH-95 與 CH-97

吸附鉑鈀樹脂作為工藝核心載體�����,與閉環流程形成互補優勢,共同構建起穩定可靠的回收體系:

—Tulsimer?CH-95 樹脂:主打高選擇性與穩定性,樹脂表面的甲基硫醇基團能與

Pt2?、Pd2?形成穩定硫醇鹽配位結構����,在復雜廢液體系中精準鎖定目標離子;搭配工藝的寬 pH

適配設計���,尤其適用于低濃度含鉑廢液的深度回收場景�,實現微量貴金屬的高效捕捉。

—Tulsimer?CH-97 樹脂:聚焦大吸附容量與高效再生特性,在適配工藝條件下單批次吸附量可達

150g/L��,遠超傳統活性炭與普通樹脂;結合工藝簡化的再生流程�����,僅需 10%-15%

鹽酸即可完成再生��,大幅提升單位時間處理效率,完美適配化工催化廢液等規模化處理需求。

定制化工藝為樹脂性能發揮提供了優化場景,而高性能樹脂則讓工藝的高效性、穩定性落地實現��,二者協同形成覆蓋不同濃度��、不同工況的全場景解決方案���,成為鉑金回收的

“核心戰斗力”���。

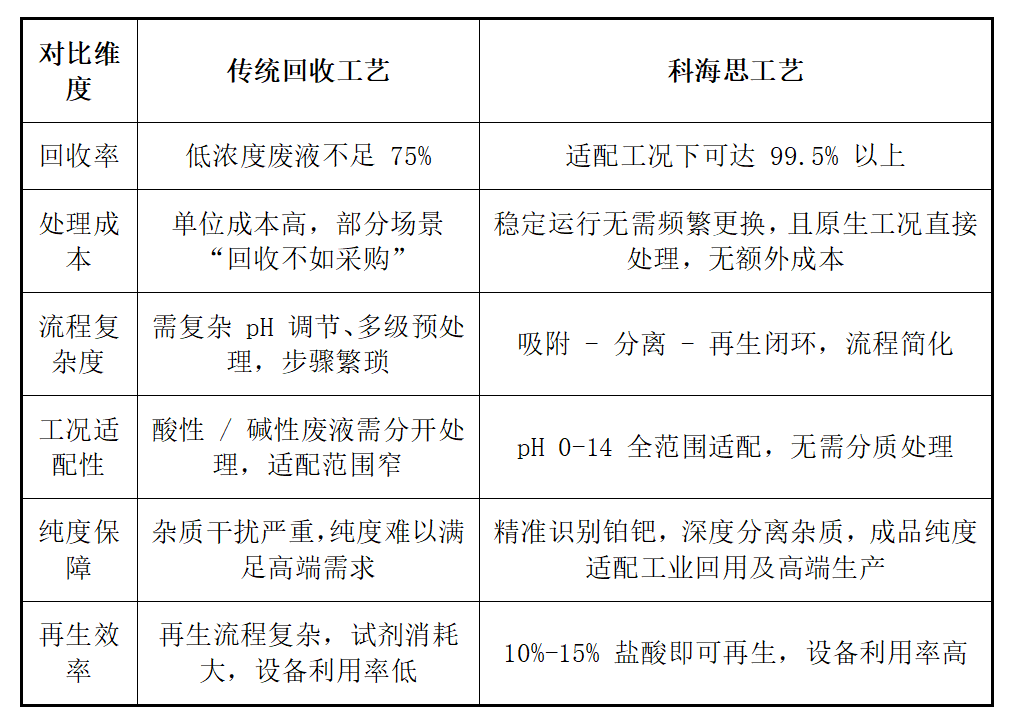

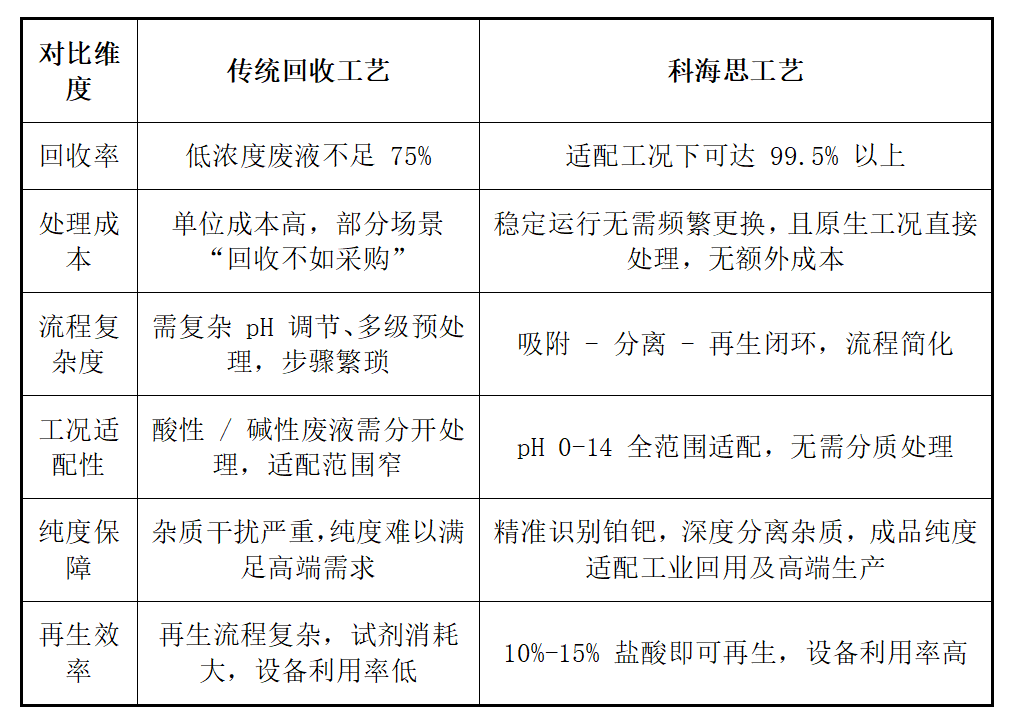

工藝優勢直觀對比:傳統工藝 vs 科海思工藝

真實案例:從廢液到資源����,回收價值落地見效

案例 1:藥企制藥母液鉑金回收 —— 從 “微量泄漏” 中挖回真金

某大型藥企在生產過程中���,使用鉑金作為催化劑���,工藝中存在微量鉑金泄漏����,母液含鉑量達

0.5mg/L��。按照傳統工藝�,這些微量鉑金難以高效回收��,不僅造成資源浪費�,還增加了廢水處理壓力�。

科海思為其定制回收方案,在工藝后段部署 Tulsimer?CH-95 樹脂吸附系統����。在優化的工藝參數條件下���,經過 “吸附 - 分離 - 再生 -

提取” 全流程處理后���,出水鉑含量達到 “未檢出” 標準��,遠優于 0.01mg/L 的預設要求。

案例 2:化工催化廢液提純 —— 突破雜質干擾�����,產出高端原料

某化工企業的含鉑廢液中�����,Pt 濃度僅

0.03g/L,且含有大量銅����、鐵等雜質離子���,傳統工藝因選擇性不足����,回收的鉑金純度不達標��,無法回用于高端催化劑生產�����。

科海思采用 Tulsimer?CH-97

樹脂為主的全流程工藝,借助樹脂對鉑離子的高選擇性吸附特性,在適配的處理條件下實現雜質與貴金屬的深度分離,最終通過沉淀工藝提取的鉑金純度能夠滿足企業高端催化劑原料要求,資源回收率提升至

99.5% 以上。

不止于回收:科海思的「資源循環」邏輯

在鉑金價格高企����、資源緊張的當下����,科海思的鉑金回收方案,早已超越 “單純回收” 的范疇:

對企業而言:降低原料采購成本�����、減少環保合規風險��,同時開辟新的利潤增長點��,提升核心競爭力;

對行業而言:推動貴金屬資源循環利用,緩解礦產開采壓力�,助力產業向綠色低碳轉型;

對社會而言:響應 “雙碳” 目標與《“十四五” 循環經濟發展規劃》要求�,實現資源高效利用與環境保護的協同發展��。

鉑金漲勢正勁,資源循環已是大勢所趨�����。那些被你忽視的含鉑廢液����,可能就是下一個利潤增長點 ——

哪怕是微量泄漏,長期積累下來也可能是一筆可觀的財富。

科海思致力于 “環保治理價值化”����,用成熟的工藝���、靠譜的樹脂材料����,在適配企業工況的前提下���,幫你把廢液中的 “隱形財富”

精準提取����,讓每一分資源都發揮最大價值。

了解工藝詳情或相關案例

請掃描下方二維碼

技術熱線:400-838-81514

北京總部:

北京總部: